Control escalar o vectorial, ¿Qué variador elegir?

No todas las aplicaciones industriales que incorporan motores trifásicos de corriente alterna tienen que ser controladas por variadores de frecuencia con algún tipo de control vectorial.

Para identificar cuando conviene más emplear la tecnología de un variador de frecuencia vectorial o un variador de frecuencia escalar, se recomienda tener en cuenta las siguientes consideraciones:

1. ¿Qué tipo de carga tiene que hacer girar el motor?

No es lo mismo mover un fluido (ya sea aire o agua) que mover una carga pesada que tenga que vencer un par resistente considerable.

Cuando la carga es hacer mover algo que tiene poca resistencia lo más adecuado es recurrir a un variador de frecuencia escalar (V/Hz), ya que su tecnología está más desarrollada para:

– Controlar la velocidad del motor de manera proporcional a la potencia/par necesario

– Maximizar el ahorro energético aprovechando el movimiento que puede generar la carga una vez alcanza la velocidad nominal

Además, la mayoría de aplicaciones no requieren establecer una velocidad de funcionamiento inferior al 30% de la nominal del motor.

Por el contrario, si hay que mover una carga pesada y esta misma carga padece cambios bruscos incontrolables en pleno proceso, es preferible que el variador de frecuencia disponga de control vectorial avanzado o también conocido como control directo de par (DTC Direct Torque Control).

2. ¿Qué tipo de transmisión mecánica tiene nuestro motor?

No es lo mismo un acoplamiento que transmite el movimiento de un eje del motor a otro sin modificar la velocidad ni el par (relación 1:1), que un reductor que disminuye la velocidad y aumenta el par (relación 20:1).

Si ambos casos se controlaran mediante variadores de frecuencia independientes y accionaran cargas que ofreciesen resistencia al movimiento, en el primer caso un variador de frecuencia con control vectorial ofrecería más ventajas que un variador de frecuencia con control escalar y en el segundo caso y dependiendo de la aplicación no sería fácil encontrar diferencias entre los dos tipos de control.

Un caso en el que, por ejemplo, no sería aplicable un variador de frecuencia con control vectorial, sería una transmisión impulsada por varios motores de las mismas características eléctricas y por medio de un único variador de frecuencia (sistema multi-motor). El control escalar sería la única opción válida ante esta situación.

3. ¿Qué tipo de motor tenemos que controlar?

En la industria, lo más probable es encontrar motores trifásicos asíncronos de jaula de ardilla, pero hoy en día nos podemos encontrar con otro tipo de motores, como por ejemplo, los trifásicos síncronos IE5 (PMSM/SYNC.REL).

Estos motores de imanes permanentes ofrecen mayor rendimiento, menos pérdidas de potencia y un tamaño más compacto, lo que los hace más eficientes. Pero estos motores IE5 tienen que estar conectados, si o si, a un variador de frecuencia compatible.

La tecnología utilizada puede basarse en un control escalar avanzado (V/Hz). Además, se recomienda dimensionar la potencia del variador para uso intensivo, es decir, capaces de soportar un 150% de carga durante 1 minuto cada 10 minutos.

Otros fabricantes de variadores requieren el uso de control FOC (Field Oriented Control).

Volviendo a los motores asíncronos, hay detalles constructivos que nos pueden ayudar a saber que tipo de control es el más adecuado para nuestro variador de frecuencia.

Por ejemplo, si un motor incorpora una ventilación forzada, un encoder o un freno mecánico, pueden indicar la conveniencia de utilizar un variador de frecuencia con control vectorial.

No todos los variadores con control escalar son iguales

Algunos fabricantes de variadores de frecuencia con control escalar básico no gestionan correctamente los picos de corriente o características eléctricas de motores asíncronos más eficientes como podrían ser los IE3 o IE4, mientras que otros como sería el caso de los Emotron FDU 2.1, no supone ningún obstáculo.

Los variadores de frecuencia FDU 2.1, implementan funciones que permiten ajustar el control V/Hz de manera rápida y fácil por el usuario mediante una estructura de menús intuitiva y comprensible al incorporar texto descriptivo en su panel operador multi-lenguaje de serie.

Aunque el control escalar no es tan rápido como el vectorial, los FDU 2.1 tienen mejor electrónica y software que otros fabricantes de variadores de frecuencia, ya que permiten una respuesta más estable y precisa, especialmente ante cambios de carga en el sistema que se puedan producir de manera habitual en nuestra aplicación.

En aplicaciones de bombeo y ventilación que suelen ser muy comunes, el FDU de Emotron, dispone de una serie de funciones que con solo activarlas, de manera sencilla, permiten dejar optimizado un funcionamiento ideal. Algunos ejemplos:

– Arranque al vuelo de un ventilador.

– Un control PID de un grupo de presión entre varias bombas.

– El limitador de par para la protección ante posibles atascos mecánicos o de un funcionamiento en seco en una bomba centrífuga, etc.

(Variadores con control escalar Emotron FDU, específicos para bombas, ventiladores y aplicaciones que requieren poca respuesta dinámica)

No todos los variadores con control vectorial son iguales

Para las aplicaciones más exigentes, la mayoría de fabricantes de variadores de frecuencia con control vectorial, aconsejan incorporar un encoder en el motor y llevar esta señal a una entrada específica del variador, lo que se conoce como (control vectorial en bucle cerrado).

De este modo el variador obtendría la posición del eje en todo momento y conseguiria un control dinámico ideal, por ejemplo, donde sea necesario una alta precisión de par a muy baja velocidad.

Pero no siempre es posible recurrir a esta solución, especialmente cuando se trata de una máquina o aplicación donde no es factible una modificación mecánica del motor o la sustitución de este. Además, la instalación y adquisición de un encoder, supondría un mayor coste económico.

Es por esto que, en aplicaciones de menor exigencia dinámica, se puede recurrir a la tecnología sensorless (control vectorial en bucle abierto). Es un control más limitado y lento que el vectorial en bucle cerrado y más inestable a baja velocidad.

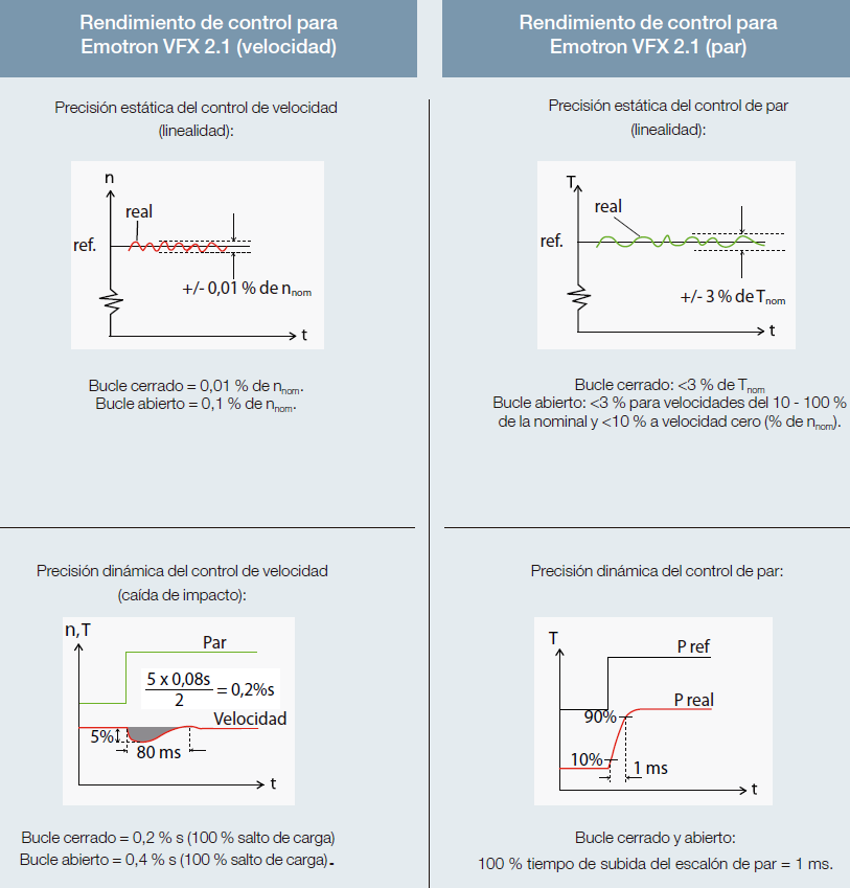

Finalmente, si queremos un control preciso y estable a bajas velocidades, pero no queremos un control con bucle cerrado, los variadores de frecuencia VFX 2.1 de Emotron, incorporan el control vectorial avanzado DTC (Direct Torque Control) que permiten un tiempo de respuesta extremadamente rápido tal como se pueden apreciar en las siguientes representaciones:

Si observamos los resultados que se muestran en bucle abierto, para la mayoría de aplicaciones industriales más exigentes, no habría necesidad de recurrir a un encoder en el motor para un funcionamiento ideal.

Los VFX 2.1 de Emotron usan los microprocesadores DSP (Digital Signal Processors) más avanzados, para poder ejecutar cálculos complejos en tiempo real, permitiendo mayor precisión del par, estabilidad a baja velocidad y capacidad de reacción ante impactos de carga variable. Mientras que otros controles vectoriales de otros fabricantes suelen usar algoritmos más simples y con menor resolución de muestreo.

Para optimizar la configuración del variador de frecuencia con el motor, es necesario realizar una identificación de motor una primera vez, este ajuste automático también es conocido como autotuning.

Conclusión

Al elegir un variador de frecuencia, no basta con saber si este dispone de control escalar o control vectorial. Hay que revisar las funciones que incorpora, las opciones que vienen de serie o que se les puede añadir y, para finalizar, la calidad constructiva del equipo.

Artículo editado por A.Ayala